私たちの製造の強みは、クリーンとESD対策!!

製品を製造する上で大敵となる静電気の抑制やダスト低減に取り組むと共に、徹底した管理を行っています。

どうして静電気対策が必要なのか?

Zero defect

-

ESD(静電気放電)

Electrostatic Discharge

製品劣化、設備のチョコ停止、歩留低下、

製品信頼性の低下

-

ESA(静電気引力)

Electrostatic Attraction

異物やダストの付着

静電気対策の3原則

-

1.静電気の発生を抑制する

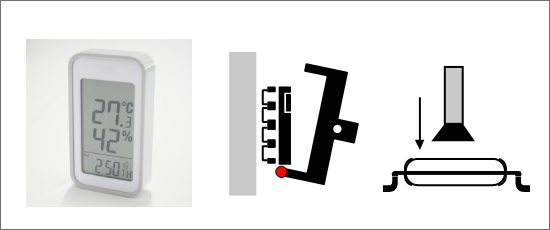

・湿度管理

・製品への接触機会を減らす

・製品接触時の装置動作速度を極力遅くする

-

2.発生した静電気は速やかに除去する

・イオナイザーによる除電

-

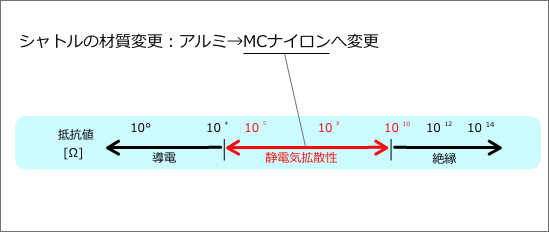

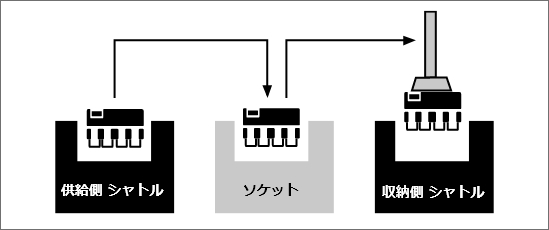

3.放電する場合は放電スピードを落とす

・シャトルのスローリーク対策事例

製品の大敵”異物”の管理

クリーンルームの4原則

- 1.ダストを持ち込まない

- 2.ダストを発生させない

- 3.発生したダストは速やかに排除する

- 4.ダストを蓄積させない

ダストを持ち込まない

/ ダストを発生させない

- 生産ラインへの持ち込み制限

-

-

クリーンルーム用

ボールペン -

腕時計

-

段ボール

-

- クリーンルームの身だしなみ

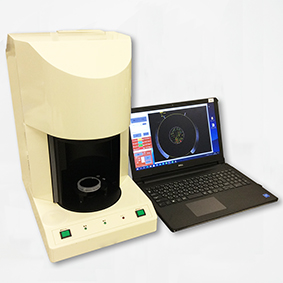

ダストや気流を可視化する

- パーティクルカウンター

- 気流可視化装置

- ブラックライト

- 落下塵測定器

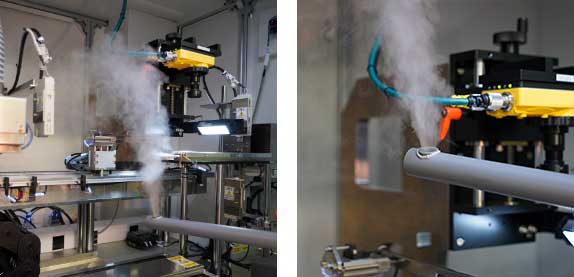

発生したダストは速やかに排除する / ダストを蓄積させない(気流の可視化による工程改善)

- 装置内の気流確認

- 装置外の気流確認